電機驅動消耗了歐洲近 50% 的電力 [1]。因此,各國政府制定了法規和標準,以確保盡可能高效地消耗電力,同時將對供電網的影響和中斷降至。變速驅動器 (VSD) 現在在行業中很常見,因為與老式恒速感應電機相比,它們可減少高達 90% 的能源使用量 [2],同時具有減小電機尺寸、提高動態性能和可靠性等額外優勢。

IEC 61000 等標準的制定是為了在電氣設備的抗擾度和輻射方面支持供電網,因為電機驅動器帶來的大型感性負載會顯著影響本地電網的穩定性。為了滿足這些標準,電機驅動系統中采用了各種技術,包括有源功率因數校正 (PFC),它將失真波調制回正弦波,以限度地提高電網供應的有功功率。

GaN 提高了性能和成本

氮化鎵 (GaN) 是一種寬帶隙半導體,與舊的硅半導體相比,具有卓越的特性,包括開關速度提高 20 倍、功率密度提高 3 倍以上的能力。將 GaN 功率器件應用到 PFC 和逆變器級電機驅動系統中可顯著降低功率損耗和尺寸,從而實現逆變器與電機的集成。本文詳細介紹了 Navitas 創建的 400 W 電機集成逆變器參考設計。

GaN FET 不具有任何反向恢復電荷,可實現極快的開關速度,開關損耗比硅 IGBT 和 MOSFET 低 4-5 倍,總功率損耗降低約 50%。功率的降低意味著設備散發的熱量減少,從而可以減小散熱器的尺寸,甚至在低功率驅動器中消除散熱器。2021 年,散熱器級機加工鋁的成本達到 13 年來的水平,價格約為 8 美元/公斤,因此限度地減少散熱器需求可以顯著節省系統總成本。此外,由于系統重量減輕,運輸成本也降低。

極低的開關損耗和無反向恢復相結合,為開關頻率以及 VSD 的熱設計提供了新的自由度。電機集成逆變器的工作條件很困難,除了振動和強磁場之外,環境溫度可能相當高,使得功率半導體的冷卻變得棘手,因此從不會產生大量電流的電源開關開始。熱首先。

集成提高了電機驅動器的效率、控制和魯棒性

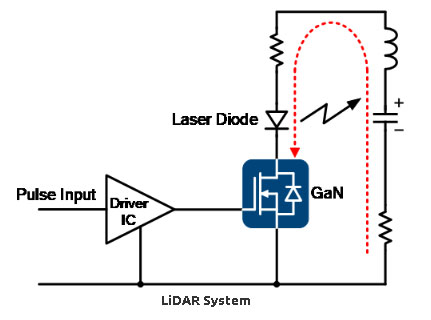

GaNSense 技術將 GaN 電源的性能與驅動器、保護和動態傳感功能集成在一起,使其成為高可靠性電機驅動應用的理想選擇。優化的柵極驅??動電路以及相關的穩壓器和過溫、過流檢測等保護電路具有自主的自我保護能力。所有這些功能都完全集成,從而實現了卓越的性能和的可靠性。輸入信號可以通過簡單的數字信號進行控制,從而消除了外部元件并減少了 PCB 面積。這對于緊湊型電機驅動器非常有利,因為完整的電子系統可以安裝在電機外殼中。

圖 1. 采用 Navitas 的 GaNSense 技術的完全集成 GaNFast IC 的簡化框圖。圖片由博多電力系統提供 [PDF]

與分立式硅或分立式 GaN 方法相比,GaNSense? 技術只需 30 ns 即可“檢測和保護”,比硅或分立式 GaN 快 6 倍,從而提高了系統級可靠性。更多詳細信息請參見應用筆記 AN015。

與散熱器上傳統的低精度溫度傳感器相比,電源開關上集成的溫度控制可提供更高的精度和實時感測。這對于不易維修的電機集成驅動應用至關重要,尤其是在工業環境中,需要的可靠性和正常運行時間。內置的過溫保護電路會在超過設定溫度時關閉GaN IC,從而實現對系統的快速保護。

GaNSense 技術中的無損電流感測優勢消除了對大型且昂貴的分流電阻器的需求,從而顯著減小了系統尺寸和成本,同時保持了快速過流保護,以實現工廠自動化工業電機驅動器所需的系統魯棒性。

此外,組件總數減少,從而顯著降低 FIT(及時故障)率并提高系統可靠性。Navitas 近宣布為其產品提供 20 年有限保修,這在業界尚屬首次,凸顯了其卓越的可靠性。

Navitas 正在推出半橋拓撲的全系列 GaN 功率 IC,如表 1 所示。由于存在多個具有不同 RDSON 值且引腳兼容的不同 GaN 功率半橋 IC,因此該設計可以輕松擴展或權力下降。

表 1. Navitas 半橋拓撲的 GaN 功率 IC 產品組合

NV6247半橋650800160/160PQFN 6x8生產

NV6245C半橋275/275PQFN 6x8工程

所有新型半橋產品均采用節省空間的 PQFN 封裝,可實現與 PCB 的良好熱連接以及低寄生電感和電阻,并表現出與 Navitas 單電源開關相同的穩健性和可靠性,特別是高瞬態電壓能力( 650V 連續,800V 瞬態)。它們享受近宣布的 20 年保修。有關產品性能和穩健性的更多信息,請參閱其各自的數據表 [3] 和 www.navitassemi.com [5] 上的專用應用說明 AN-018。

電機集成逆變器參考設計

半橋拓撲中 GaN 功率 IC 的可用性使得能夠實現非常緊湊的電機逆變器,如圖 2 所示。

該逆變器由 Navitas 的三個半橋 GaN 功率 IC(新型 NV6247)組成。它包含輸入邏輯、電平轉換器、穩壓器和柵極驅動器、電流和溫度檢測電路以及自舉電源。因此,外部元件數量非常少。

逆變器三個支路之一的示意圖如下圖 3 所示。所示為第二相電路,所有三相均相同。主要組件是 NV6247,集成了半橋配置中的兩個功率開關、柵極驅動器及其穩壓器以及標記為“PWM”的輸入邏輯。內置自舉電路用于向高側驅動器提供柵極驅動電源。還包括一個電平轉換器,以便輸入信號可以接地為參考,使該器件成為真正意義上的數字可控功率級。

圖 2. 帶有 400W 電機逆變器功率級的圓形 PCB,連接到 BLDC 電機的背面,直徑為 56mm。圖片由博多電力系統提供 [PDF]

此外,還包括多種傳感功能。首先,流經內部低側 GaN 功率 FET 的電流在內部被感測,然后在電流感測輸出引腳 (CS) 處轉換??為電流。其次,結溫通過柵極驅動器上的電路進行感測,并在過熱時用于關閉電源開關。

IC 引腳包括高側 GaN 功率 FET 的漏極(VIN,連接到 VBUS)、半橋中點開關節點(VSW,連接到 PHB)、低側 GaN 功率 FET 的源極和IC GND (PGND)、低側 IC 電源 (VCC)、低側柵極驅動電源 (VDDL)、低側導通 dV/dt 控制 (RDDL)、低側 5V 電源 (5VL)、低側側參考 PWM 輸入(INL、INH)、低側電流檢測輸出(CS)、自動待機使能輸入(/STBY)、高側電源(VB)、高側柵極驅動電源(VDDH)和高側側 5V 電源 (5VH)。IC 周圍的外部低側元件包括連接在 VCC 引腳和 PGND 之間的 VCC 電源電容(CVCC)、連接在 VDDL 引腳和 PGND 之間的 VDDL 電源電容(CVDDL)、連接在 VDDL 之間的導通 dV/dt 設置電阻(RDDL)引腳和 RDDL 引腳,連接在 CS 引腳和 PGND 之間的電流檢測幅度設置電阻(RSET),連接在 5VL 引腳和 PGND 之間的 5V 電源電容器(C5VL),以及連接到 PGND 以啟用自動待機模式的自動待機使能引腳(/STBY)或連接到5VL 禁用自動待機模式。IC 周圍的外部高邊元件包括連接在 VB 引腳和 VSW 之間的 VB 電源電容器(CVB)、連接在 VDDH 引腳和 VSW 之間的 VDDH 電源電容器(CVDDH)以及連接在 5VH 引腳和 VSW 之間的 5V 電源電容器(C5VH)。必須仔細選擇高側 VB、5VH 和 VDDH 旁路電容器,以適應各種系統考慮因素,例如高側喚醒時間、高側保持時間和待機功耗。右側可以看到 VBUS 阻擋帽,PCB 允許使用薄膜或電解帽。它們的目的是抑制由于電源和開關動作中的寄生電感而可能發生的任何類型的振鈴,因為該板是為直流輸入而設計的。,R17 和 C18 可用于抑制交換機節點上的振鈴,因為它可能是由長電纜及其電感引起的,并且是可選的。

值得注意的是,電源開關的開關速度可以通過外部電阻器(本例中為 R7)進行調整。雖然降低開關速度確實會增加開關損耗,但影響并不大,因為開關損耗本來就非常低。這樣,開關速度就可以根據電機的需要進行調整,并且可以調整產生的 EMI 以符合所有要求的法規,并且可以縮小 EMI 濾波器組件的尺寸。50Ω 的值是一個很好的起點。

圖 3. 三個逆變器支路之一的原理圖,顯示除了 GaN 功率 IC 之外,只需要很少的外部組件。圖片由博多電力系統提供 [PDF]

CS 引腳 (R8) 上的電阻器可根據微控制器及其 ADC 輸入的需要進行設置,以適當縮放電壓。然而,如果該引腳上的電壓超過1.9V,則會觸發過流保護。需要注意的是,CS引腳上電阻的選擇會影響功率級中電流對應的電壓以及過流保護。

自動待機模式旨在降低 NV6247 在不切換時的功耗。如果在超過約 90 ?s 的時間內沒有檢測到更多輸入脈沖,IC 將自動進入低功耗待機模式。這將禁用柵極驅動器和其他內部電路,并將 VCC 電源電流降低至較低水平。當INL脈沖重新啟動時,IC將在INL輸入的個上升沿延遲(通常約為450ns)后喚醒,并再次進入正常工作模式。 |